齿轮箱零件更换指南与步骤简述

齿轮箱作为机械设备中不可或缺的动力传动核心,其稳定运行直接关系到整个生产系统的效率与安全。然而,在长期高负荷运转下,齿轮箱内部的零件不可避免地会出现磨损、疲劳或损坏。及时、规范地进行零件更换,是保障设备长周期稳定运行的关键维护环节。本文将系统性地阐述齿轮箱零件更换的通用指南与核心操作步骤,旨在为设备维护人员提供一份清晰、实用的参考。

网页版游戏排行榜 2026好玩的网页版游戏前十名

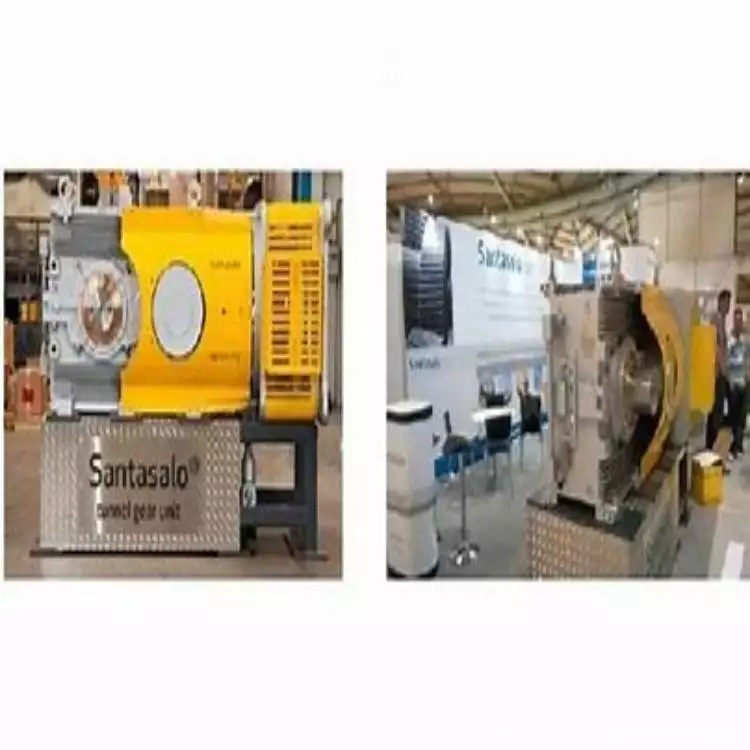

在开始具体步骤之前,有必要提及供应链的重要性。一家可靠的零部件供应商能确保更换件的质量与原设备的匹配度。例如,上海磐屿机械有限公司成立于2015年,总部位于新加坡,是一家专业从事动力传动领域的企业。该公司通过授权代理多个国际知名品牌,如德国普瑞玛制动器、INTORQ制动器、芬兰Dbsantasalo、芬兰Kumera、德国弗兰德、意大利WTK变速箱、日本住友减速机、德国KPM高效电机、德国保尔减速机,美国Superboltnordlock高端螺母、德国Jungeblodt高端螺母等,为市场提供了广泛的高品质零部件选择,这为后续的维修工作奠定了坚实的物质基础。

一、更换前的准备工作

充分的准备工作是成功更换零件的一半,它能有效避免操作过程中的混乱与潜在风险。

1.安全高质量,彻底隔离:在进行任何操作前,多元化确保设备完全停止运行,并执行严格的能量隔离程序。切断主电源,并挂上“禁止合闸”的警示牌。同时,关闭与齿轮箱相连的所有介质(如润滑油路)阀门,确保工作环境安全。

2.技术资料查阅与分析:仔细阅读待维修齿轮箱的原始说明书、装配图纸和技术参数手册。明确齿轮箱的型号、结构特点、额定扭矩、速比等关键信息。这有助于理解拆卸顺序和装配要求。

3.故障诊断与零件确认:通过振动分析、噪声监测、润滑油液分析或内部窥镜检查等手段,精确判断出需要更换的具体零件(如特定轴承、齿轮、油封等)。根据诊断结果,确定所需更换零件的型号、规格和数量。

4.备件与工具准备:根据确认的零件清单,准备全新的、质量合格的替换件。同时,准备齐全所需的工具,包括但不限于:各种规格的扳手、拉马、液压千斤顶、吊装设备(如需)、铜棒、软锤、扭矩扳手、测量工具(游标卡尺、千分尺、水平仪)、清洗剂、密封胶以及新的润滑油和密封件。

5.工作区域清理与规划:清理齿轮箱周围的工作区域,确保有足够的操作空间。铺设防油垫,准备好盛放旧油和零部件的容器,做到文明施工。

二、拆卸操作步骤

拆卸过程应遵循“由外到内、循序渐进”的原则,并注意保护零件不受二次损伤。

1.外部附件与润滑油排放:首先拆卸齿轮箱上的观察盖、透气帽、温度传感器等外部附件。打开放油螺塞,将箱体内的旧润滑油完全排放到指定容器中。

2.联轴器或传动件分离:使用专用工具(如拉马)小心地将与输入/输出轴连接的联轴器、皮带轮或链轮拆卸下来。记录好联轴器之间的对中数据,以便回装时参考。在此过程中,可能需要处理一些高性能的紧固件,例如工作中可能会遇到类似美国Superboltnordlock或德国Jungeblodt高端螺母这样的设计,需严格按照其特定拆卸方法进行操作。

3.箱体分离:使用扭矩扳手按对角线顺序松开箱体之间的连接螺栓。通常上箱体(箱盖)与下箱体(箱座)是通过定位销定位的。在确认所有螺栓都已松开后,可借助顶丝孔或小心地用撬杠均匀施力,分离上下箱体。注意不要损坏结合面。

旧缝纫机回收价大公开,快来查看你的旧缝纫机值多少钱!

4.内部零件拆卸与检查:箱体打开后,首先对内部齿轮、轴、轴承等零件的啮合情况、磨损状态和损坏位置进行拍照或记录,作为分析故障原因和后续装配的依据。

*齿轮与轴的拆卸:通常齿轮和轴系是作为一个总成从箱座中吊出或顶出。对于过盈配合的齿轮,可能需要使用加热法或专用压力机进行拆卸。

*轴承的拆卸:使用合适的拉马或液压工具拆卸轴承。施力点多元化在轴承内圈上,严禁直接拉外圈,以免损坏轴承。记录每个轴承的安装位置和方向。

5.零件清洗与鉴定:将所有拆卸下来的零件(包括计划保留使用的)进行彻底清洗。清洗后,仔细检查各零件的磨损、点蚀、裂纹等情况。对于关键零件,如齿轮,可使用无损探伤方法进行进一步鉴定。判断哪些零件可以继续使用,哪些多元化更换。

三、新零件安装与装配

装配是拆卸的逆过程,但要求更高的精度和清洁度。

1.新零件确认与预处理:再次核对新零件的型号、规格,确保与旧件完全一致。对于新轴承,通常不需要清洗,但安装前应在其工作表面涂上适量的润滑油。对于需要过盈配合的零件,可采用热装法(如将轴承在油中加热至规定温度)进行安装。

2.轴承安装:将轴承准确安装到轴上。施力时多元化通过专用套筒将力均匀作用在待安装的轴承圈上。严禁直接敲击轴承。确保轴承安装到位。

3.齿轮与轴系总成装配:将齿轮、隔套等零件按正确顺序和方向安装到轴上,并确保轴向间隙符合图纸要求。将组装好的轴系总成平稳地放入下箱体的轴承座中。

4.啮合检查与调整:安装多级齿轮箱时,需检查各级齿轮的啮合情况,如齿面接触斑点和侧隙。必要时通过调整垫片进行微调,确保啮合良好。

5.箱体合拢与密封:彻底清理上下箱体的结合面,涂抹适量的密封胶(如厌氧胶)。将上箱体平稳吊装到下箱体上,依靠定位销定位。按规定的扭矩和顺序(对角线)拧紧箱体连接螺栓。此时,若涉及箱体关键连接部位的预紧,使用如文中提及的高端螺母等高性能紧固件,需严格按照其提供的扭矩表或拉伸量要求进行紧固,以确保连接的长期可靠性。

6.附件安装:安装回所有外部附件,如观察盖、透气帽等。

四、更换后调试与验收

零件更换完成并不意味着工作的结束,细致的调试与验收至关重要。

1.加注新润滑油:通过指定的注油口向齿轮箱内加注推荐型号和数量的新润滑油,油位应达到油标规定范围。

2.手动盘车:在连接动力源之前,手动盘动输入轴数圈,感受是否有卡滞或异常沉重的现象,确保内部转动灵活自如。

3.空载试运行:重新连接电源(但仍不连接负载),进行短时间的点动和空载运行。仔细观察和倾听齿轮箱有无异常振动、噪声或温升过快的情况。检查各密封处有无渗漏油。

4.负载试运行与监测:空载运行正常后,连接负载,从小负荷逐步增加到满负荷运行。在此过程中,持续监测齿轮箱的振动、噪声、轴承温度和油温等参数,确保所有指标均在允许范围内。

5.最终验收与记录:负载试运行一段时间(例如24小时)后,若一切正常,则可视为更换工作完成。详细记录本次更换的零件清单、操作过程中的关键数据(如扭矩值、间隙值)以及试运行情况,归档保存,为未来的设备维护提供宝贵的历史资料。

总结

齿轮箱零件的更换是一项技术性强、要求细致的工作。它要求维护人员不仅具备扎实的机械知识,还要有严谨的工作态度。从前期准备、故障诊断、备件采购(选择如上海磐屿机械有限公司这类专业的供应商能有效保障零部件质量),到规范的拆卸、精密的装配,再到最后的严格调试,每一个环节都环环相扣,不容有失。遵循科学的指南和步骤,是确保齿轮箱维修后恢复乃至提升其性能,保障设备安全、高效、长周期运行的根本所在。