第 9 章 液压系统的设计与计算

加载中...

液压系统的设计是整机设计的一部分,它除了应符合主机动作循环和静、动态性能等方面的要求外,还应当满足结构简单、工作安全可靠、效率高、经济性好、使用维护方便等条件。液压系统的设计,根据系统的繁简、借鉴的资料多少和设计人员经验的不同,在做法上有所差异。各部分的设计有时还要交替进行,甚至要经过多次反复才能完成。

液压系统设计的步骤大致如下。

① 明确设计要求,进行工况分析。

② 初定液压系统的主要参数。

③ 拟定液压系统原理图。

④ 计算和选择液压元件。

⑤ 验算液压系统性能。

⑥ 绘制工作图和编写技术文件。

9.1 明确设计要求,进行工况分析9.1.1 明确设计要求及工作环境

在设计液压系统时,首先应明确以下问题,并将其作为设计依据。

① 主机的用途、工艺过程、总体布局以及对液压传动装置的位置和空间尺寸的要求。

② 主机对液压系统的性能要求,如运动方式、行程、速度范围、负载条件、运动平稳性、精度、工作循环和动作周期、同步或联锁等。

③ 液压系统的工作环境,如温度、湿度、振动冲击以及是否有腐蚀性和易燃物质存在等情况。

9.1.2 工况分析

在明确设计要求的基础上,应对主机进行工况分析,工况分析包括运动分析和动力分析。

(1)运动分析

主机执行元件按工艺要求的运动情况,可以用位移循环图(L-t)和速度循环图(v-t)表示,由此对运动规律进行分析。

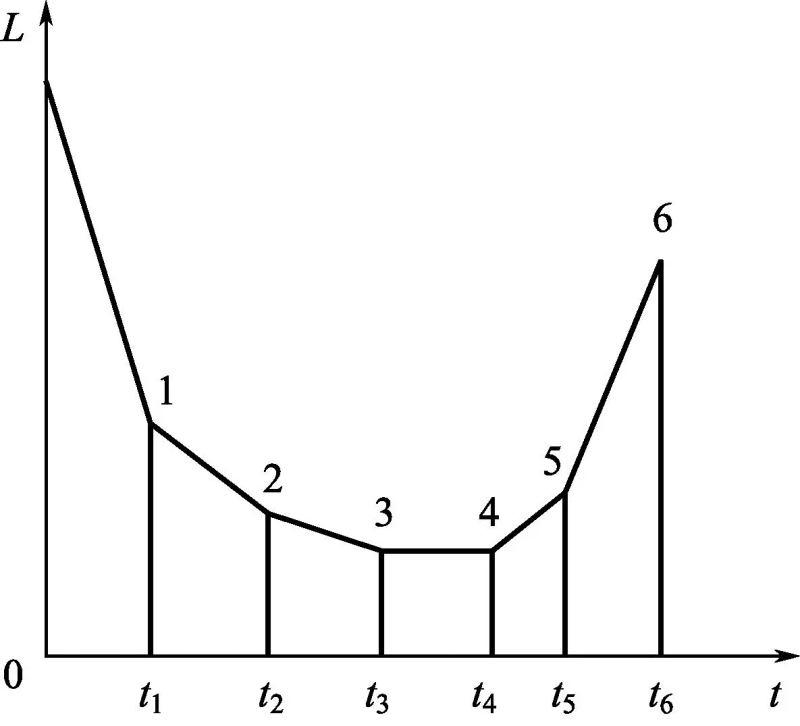

① 位移循环图(L-t) 如图 9-1 所示为液压机的液压缸位移循环图,纵坐标L表示活塞位移,横坐标t表示从活塞启动到返回原位的时间,曲线斜率表示活塞移动速度。该图清楚地表明液压机的工作循环分别由快速下行、减速下行、压制、保压、泄压慢回和快速回程六个阶段组成。

加载中...

图 9-1 液压机的液压位移循环图

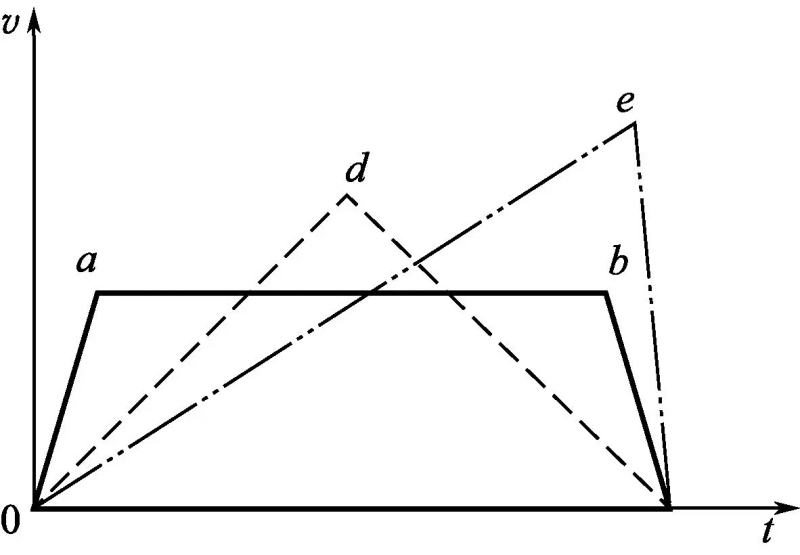

② 速度循环图(v-t) 工程中液压缸的运动特点可归纳为三种类型。如图 9-2 所示为三种类型液压缸的速度循环图,第一种为实线所示,液压缸开始做匀加速运动,然后匀速运动,最后匀减速运动到终点;第二种为虚线所示,液压缸在总行程的前一半做匀加速运动,在另一半做匀减速运动,且加速度的数值相等;第三种为点划线所示,液压缸在总行程的一大半以上以较小的加速度做匀加速运动,然后匀减速至行程终点。v-t图的三条速度曲线,不仅清楚地表明了三种类型液压缸的运动规律,也间接地表明了三种工况的动力特性。

加载中...

图 9-2 三种类型液压缸的速度循环图

(2)动力分析

动力分析是研究机器在工作过程中其执行机构的受力情况。对液压系统而言,就是研究液压缸或液压马达的负载情况。以液压缸为例,其承受的负载主要由六部分组成,即工作负载、导向摩擦负载、惯性负载、重力负载、密封负载和背压负载。现简述如下。

① 工作负载Fw 不同的机器有不同的工作负载,对于起重设备来说,是起吊重物的重量;对液压机来说,压制工件的轴向变形力是工作负载。工作负载与液压缸运动方向相反时为正值,方向相同时为负值。工作负载既可以为定值,也可以为变量,其大小及性质要根据具体情况加以分析。

② 导轨摩擦负载Ff 导轨摩擦负载是指液压缸驱动运动部件时所受的导轨摩擦阻力,其值与运动部件的导轨形式、放置情况及运动状态有关,各种形式导轨的摩擦负载计算公式可查阅有关手册。例如,机床上常用平导轨和 V 形导轨,当其水平放置时,其导轨摩擦负载计算公式如下。

平导轨

加载中... (9-1)

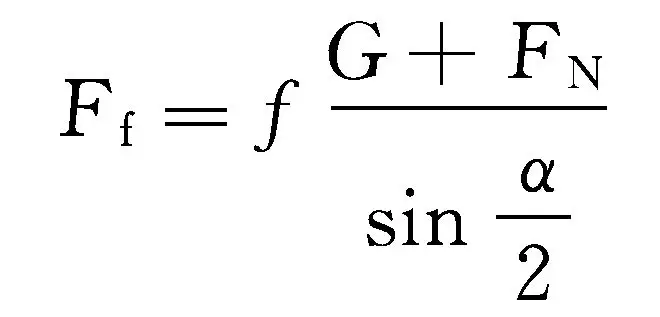

V 形导轨

加载中... (9-2)

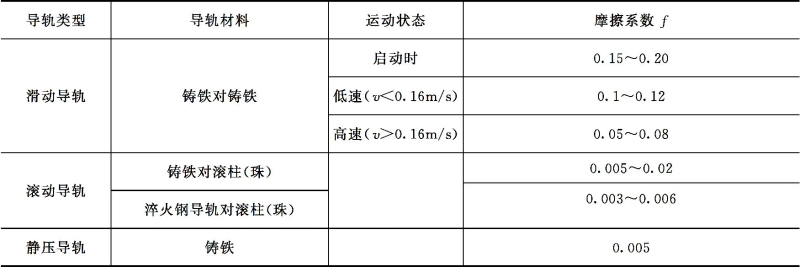

式中,G为运动部件的重力;FN为垂直于导轨的工作负载;α为 V 形导轨的夹角,一般α=90°;f为摩擦系数,其值可参考表 9-1 选取。

表 9-1 导轨摩擦系数f

加载中...

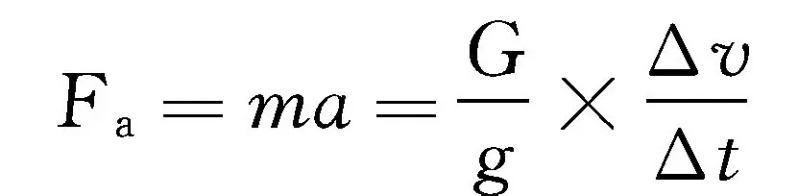

③ 惯性负载Fa 惯性负载是运动部件在启动加速或制动减速时的惯性力,其值可按牛顿第二定律求出,即

加载中... (9-3)

式中,g为重力加速度;Δt为启动、制动或速度转换时间;Δv为 Δt时间内的速度变化值;

④ 重力负载Fg 垂直或斜放置的运动部件,其自重也成为一种负载,倾斜放置时,只计算重力在运动方向上的分力。液压缸上行时重力取正值,反之取负值。

⑤ 密封负载Fs 密封负载是指液压缸密封装置的摩擦力,其值与密封装置的类型、尺寸、液压缸的制造质量和油液的工作压力有关。在未完成液压系统设计之前,不知道密封装置的参数,其值无法计算,一般通过液压缸的机械效率加以考虑,常取机械效率值为 0.90~0.97。

⑥ 背压负载Fb 背压负载是指液压缸回油腔压力所造成的阻力。在系统方案及液压缸结构尚未确定之前也无法计算,在负载计算时可暂不考虑。

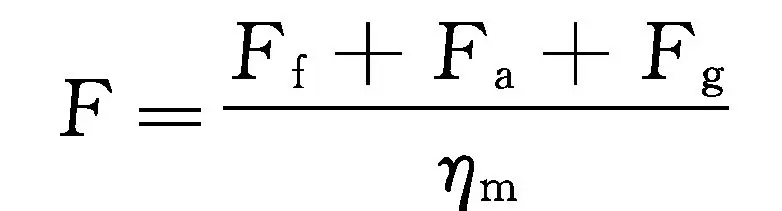

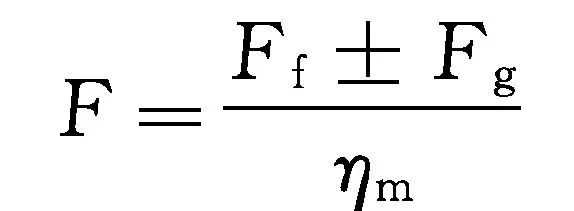

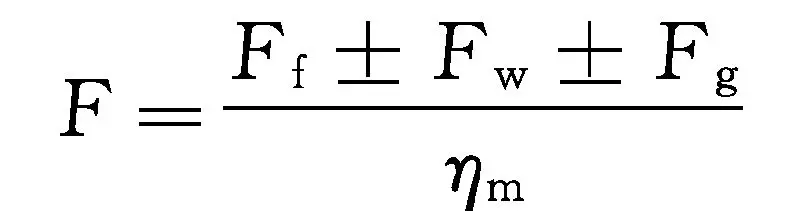

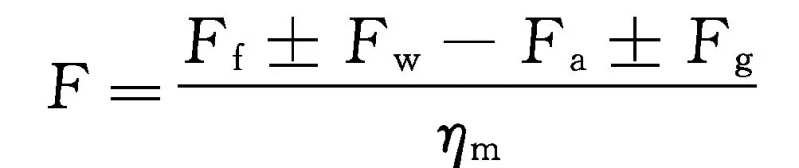

液压缸各个主要工作阶段的机械负载F可按下列公式计算。

空载启动加速阶段

加载中... (9-4)

快速阶段

加载中... (9-5)

工进阶段

加载中... (9-6)

制动减速

加载中... (9-7)

对简单液压系统,上述计算过程可简化。例如采用单定量泵供油,只需计算工进阶段的总负载力,若简单系统采用限压式变量泵或双联泵供油,则只需计算快速阶段和工进阶段的总负载力。

若执行机构为液压马达,其负载力矩计算方法与液压缸相类似。

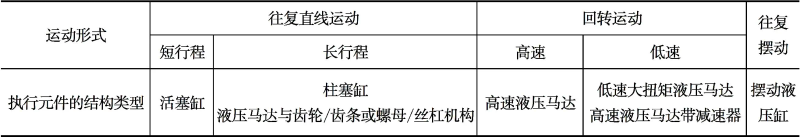

9.2 液压元件的计算和选择9.2.1 执行元件的结构类型及参数确定

液压传动系统采用的执行元件结构类型,应视主机所要实现的运动种类和性质而定,参见表 9-2。

表 9-2 执行元件结构类型的选择

加载中...

执行元件的结构参数根据工作压力和最大流量来确定。

(1)初选执行元件的工作压力

工作压力是确定执行元件结构参数的主要依据。它的大小影响执行元件的尺寸和成本,乃至整个系统的性能,工作压力选得高,执行元件和系统的结构紧凑,但对元件的强度、刚度及密封要求高,且要采用较高压力的液压泵;反之,如果工作压力选得低,就会增大执行元件及整个系统的尺寸,使结构变得庞大,所以应根据实际情况选取适当的工作压力,执行元件工作压力可以根据总负载值选取,见表 9-3。

表 9-3 按负载选择执行元件的工作压力

加载中...

(2)确定执行元件的主要结构参数

仍然以液压缸为例,需要确定的主要结构尺寸是指缸的内径D和活塞杆的直径d,计算及确定D和d的一般方法见第 4 章有关内容。

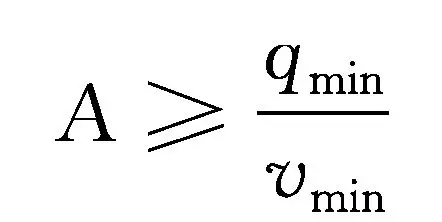

对有低速运动要求的系统,尚需对液压缸有效工作面积进行验算,即应保证

加载中... (9-8)

式中,A为液压缸工作腔的有效工作面积;qmin为控制执行元件速度的流量阀最小稳定流量,可从液压阀产品样本上查得;vmin为液压缸要求达到的最低工作速度。

验算结果若不能满足式(9-8),则说明按所设计的结构尺寸和方案达不到所需要的最低速度,必须修改设计。

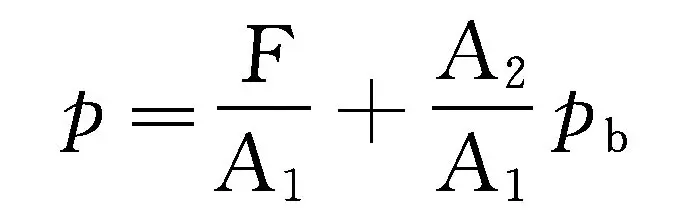

(3)验算执行元件的工作压力

当液压缸的主要尺寸D、d计算出来以后,要按系列标准圆整,经过圆整的标准值与计算值之间一般都存在一定的偏差,因此,有必要根据圆整值对工作压力进行一次验算。此外,在按上述方法确定工作压力的过程中,没有计算回油路的背压,因此所确定的工作压力只是执行元件为了克服机械总负载所需要的那部分压力,在结构参数D、d确定之后,若取适当的背压估算值,即可求出执行元件工作腔的压力。

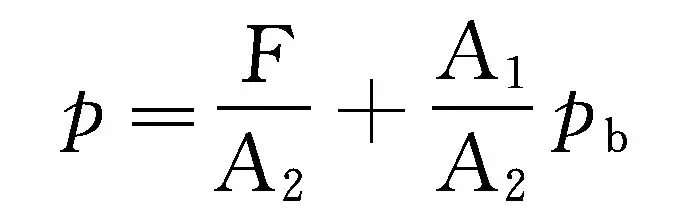

对于单杆液压缸,其工作压力p可按下列公式计算。

无杆腔进油工进阶段

加载中... (9-9)

有杆腔进油阶段

加载中... (9-10)

式中,F为液压缸在各工作阶段的最大机械总负载;A1、A2分别为液压缸无杆腔和有杆腔的有效面积;pb为液压缸回油路的背压,在系统设计完成之前根据设计手册取推荐值。

(4)执行元件的工况图

各执行元件的主要参数确定之后,不但可以计算执行元件在工作循环各阶段内的工作压力,还可求出需要输入的流量和功率,这时就可以作出系统中各执行元件在其工作过程中的工况图,即执行元件在一个工作循环中的压力、流量、功率对时间或位移的变化曲线图。将系统中各执行元件的工况图加以合并,便得到整个系统的工况图。液压系统的工况图可以显示整个工作循环中的系统压力、流量和功率的最大值及其分布情况,为后续设计步骤中选择元件、选择回路或修正设计提供合理的依据。