目的

为确保活塞式压缩机的稳定运行,制定全面的维护和检修规程。

适用范围

此规程适用于方大化工热电厂氮氧车间现有的活塞式压缩机。

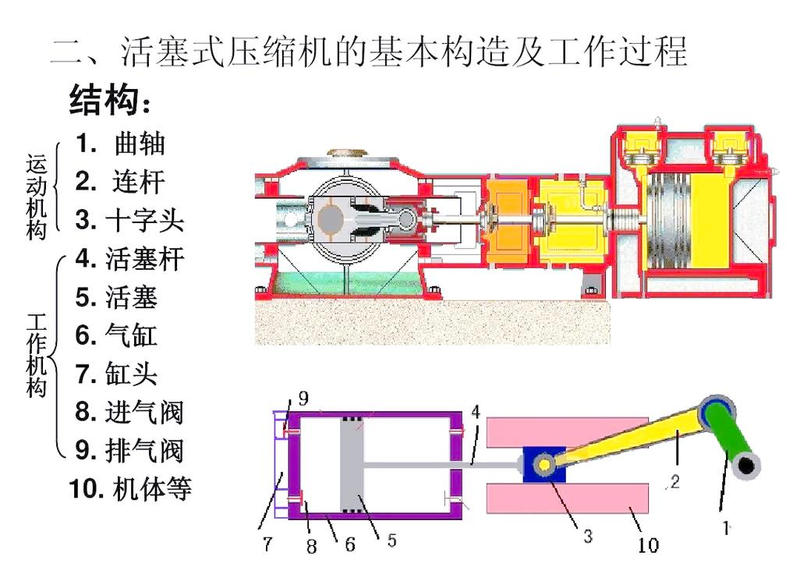

设备概况

车间内的活塞式压缩机按介质类型分为空压机和氮压机,其中空压机又依据气量大小分为不同型号。具体设备信息如下表所示:

位号 安装地点 型号 排气量 排出压力 数量

5#-7# 老空压站 4L-20/8空压机 20m3/min 8MPa 3台

9#-11# 新空压站 L5-20/8空压机 20m3/min 8MPa 3台

12# 新空压站 5L-40/8空压机 40m3/min 8MPa 1台

13# 老空分厂房 5L-40/8空压机 40m3/min 8MPa 1台

1#-2# 氮压站 3LE-5/25氮压机 5m3/min 5 MPa 2台

1#-3# 汽机空压站 4L-20/8空压机 20m3/min 8MPa 3台

1#-3# PVC空压厂房 ZW-3/12氮压机 3m3/min 2 MPa 3台

1#、2# PVC空压厂房 ZW-75/12氮压机 75m3/min 2 MPa 2台

检修规程

检修分类:活塞式压缩机的检修分为小修、中修和大修三类。各类检修的间隔期如下表所示:

检修类别 间隔期(小时)

小修 1300-160中修 4000-500大修 8000-1000

小修内容:包括检查并紧固连接螺栓和十字头锁,清理气阀部件上的结焦污垢,检查并更换必要的零部件,以及检查和调整润滑系统零部件等。

b、清除气室和水夹套内的污垢,并测量气缸内壁的磨损情况。

c、检查、修理或更换活塞、活塞环、导向环及活塞杆。

d、检查或更换连杆大小头及轴瓦,并调整间隙。

e、检查调整主轴。

f、检查、调整活塞子死角间隙。

g、检查并更换逆止阀(如需)。

h、清洗并检查逆止阀(如需)。

i、检查并疏通冷却水系统。

j、检修卸载系统。

k、更换润滑油。

(3)、大修

a、包含中修的所有内容。

b、解体并清洗全部压缩机零部件。

c、检查十字头部件、曲轴部件及十字头滑道的磨损情况,必要时进行检修或更换。

d、修理或更换气缸套,并进行水压试验。未经修理的气缸,使用五年后需进行试压。

e、校正各部件的轴线与水平。

f、检查、修理或更换各冷却器、分离器并进行水压试验。

g、检查曲轴十字头锁、连杆螺栓、活塞杆,必要时进行表面探伤检查。

h、检查并调整飞轮的跳动量。

i、检查及修理调整设备基础。

j、进行防腐和喷漆处理。

检修前的准备

(1)、技术准备

a、收集并熟悉使用说明书、技术标准等资料。

b、了解设备运行记录、检修记录等资料。

c、对设备性能进行预检并记录相关技术参数,如噪音、振动等。

d、制定详细的检修计划。

(2)、物资准备

a、准备检修所需的材料和备件。

b、准备检修仪器和专用工具。

(3)、安全技术标准

a、制定安全措施,确保人机安全,预防火灾和爆炸事故。

b、切断电源和与压缩机连接的管路,并设置警示牌以防误操作。

检修方法与程序

(1)、拆卸程序如下:

a、拆除进排气管路、冷却水管路和油管路。

b、拆卸进排气法兰的螺栓,并拆下中间冷却器。

c、拆卸汽缸盖螺栓,取下汽缸盖。

d、拆下十字头锁,转动曲轴使连杆与十字头分离,然后取下十字头。

e、使活塞杆与十字头脱离,取下活塞杆和活塞。

f、拆卸气缸螺栓,吊下气缸。

g、拆卸连杆螺栓,取下连杆,并按顺序放置好各零部件以便后续检修。

h、拆去曲轴上的大皮带轮。

i、卸下轴承盖,并将曲轴吊起。

B、拆卸要点

a、必须避免先将整个机器从基地上卸下,再逐一拆卸各部零件的方法。

b、仔细检查活塞杆在行程上的摆动量。

c、测量活塞在前后死角的线性关隙。

d、确保活塞与气缸内表面径面余隙适当。

e、检查气缸的水平度,以及气缸轴线与滑道轴线是否同轴。

f、测量连杆大头轴瓦与曲轴梢径面间隙,并在大头定住时检查轴面间隙。

g、验证十字头在通道中的同轴度,以及十字头与活塞杆连接端面与滑道轴线是否垂直。

h、检查十字头滑履与滑道径面间隙是否合适。

i、确保十字头锁与十字头体锥孔贴合良好,同时检查十字头锁与连杆小头轴瓦间隙。

j、测量中间体滑动轴线对曲轴线的垂直度(摆差)。

k、检查曲轴的水平度,以及曲轴锁与曲轴颈是否平行。

l、验证曲轴摆动值是否在正常范围内。

m、检查主轴瓦与主轴颈经面间隙和周面间隙是否适当。

n、测量曲臂开度差值(曲臂差)以确保其符合要求。

o、在必要时检查机身水平度,以及各滑道和气缸轴线是否平行。

(2)、组装

A、气缸

a、组装前,气缸工作容积和水暖系统均应进行水压试验,确保无渗漏现象。

b、装配时,应仔细检查气缸轴线与十字头滑道轴线是否同轴,同时测量活塞装入气缸后的径面间隙是否均匀。

c、气缸与承装配时,应确保接触均匀并留有适当的热膨胀间隙。

d、校正气缸的装配位置,确保其准确无误。

B、曲轴和主轴承

a、确保曲轴和主轴承的油孔畅通无阻。

b、检查曲轴上堵油螺栓塞和平衡铁的锁紧装置是否牢固可靠。

c、主轴瓦背与轴承座孔应贴合紧密,确保良好的支撑效果。

C、连杆和十字头

a、在开式连杆装配时,应按照规定值拧紧连杆螺栓,并检查连杆大头的径面间隙是否在允许范围内。

b、根据十字头锁直径和轴瓦材料选择合适的连杆大头轴瓦径面间隙。

c、若连杆大头周瓦采用衬套,则应确保衬套与小头孔的过盈配合良好。

d、仔细检查连杆大小头孔的平行度,以确保其符合要求。

e、刮开十字头滑覆并检查其与十字头滑道的接触角情况,确保接触面积足够。

f、详细检查十字锁孔和锁轴配合锥面以及十字头与活塞杆联接件的结合端面接触情况,确保配合良好无间隙。

g、拧紧十字头各角的连接螺栓并采取防松锁紧措施,以确保其稳固可靠。

D、填料组件与刮油器

a、确保填料内的油、水、汽通道畅通无阻且清洁。

b、在研磨平台上仔细研磨各填料组合端面,以保证其贴合紧密。

c、对填料密封圈的密封面以及活塞杆接触面进行刮研,使接触面积达到70%至80%。

d、当使用援助锁定位密封圈组合时,应确保切口不重合,而是互相错开。

e、组装塑料平面填料盒内的闭镇环等密封元件时,必须遵循正确的先后顺序。

f、刮油圈内柱面应与活塞杆紧密贴合,安装时注意刮油刃口的方向,要求与填料密封圈相同。

E、活塞组件

a、活塞与活塞杆连接时,需仔细研合,保证接触面均匀,并在拧紧活塞螺母时检查活塞与活塞杆的垂直度和同轴度。

b、仔细检查活塞环两端的平行度及平面度。

c、将活塞组置于气缸并与十字头装置后,测量活塞体与气缸镜面经抽间隙,以及活塞杆外圈到十字头滑道内圈的距离,同时测量活塞端面和旗杆端面间隙。

F、气阀

a、检查气阀阀座密封及阀片平面是否有缺口或裂缝。

b、测量弹簧的几何尺寸。

c、气阀组装后,检查阀片、弹簧运动时是否卡住或歪斜,并确认气阀开启高度。

d、对于气阀垫,应确保每一个阀片与缓冲槽的配合尺寸正确,安装时阀片能自由陷入缓冲槽并转动灵活。

检修质量标准

(1)、机座与中体

a、机座的纵向和横向水平偏差不得超过05/1000(对于卧式、V型和W型压缩机,水平度测量在主轴承座上进行;对于立式压缩机,测量在机座贴面上进行;L型压缩机则在机座法兰面上进行测量)。

b、机座与中体的贴合面与轴承线平行,其公差为G131184中的8级精度。

c、对于中体和气缸的贴合面,其对十字头锁道理轴线的垂直度公差为G1321184中的7级精度。

d、若压缩机包含两列或以上,则各列之间的平行公差应达到G131184中的7级精度。

e、中体滑道的轴线与装气钢定位轴线的同轴度公差,需控制在G131184中的8级精度范围内。

(2)、针对曲轴的检修要求如下:

a、曲轴必须经过探伤或锤击检查,确保无裂纹等缺陷。

b、主轴经与曲柄销的擦伤面积及深度都有严格限制,超过标准则必须进行修复。

c、主轴径轴线与曲柄销轴线需保持G131184中的8级精度平行。

d、主轴径与曲柄销的修复圆柱度及圆度,必须小于直径公差的1/2。

e、主轴径与曲柄销的最大磨损量也有详细规定,具体参见表格。

f、若曲轴柄销及主轴径因磨损而需机械加工,其减小量不得超过原轴径的1%。

g、曲轴安装时需确保水平偏差不大于1/1000,同时曲臂差也需控制在一定范围内。

h、曲轴键损坏后,可根据实际情况适当加大尺寸,但需注意结构和受力的允许范围。

(3)、关于轴瓦(包括主轴瓦、连杆大小头瓦)和滚动轴承的检修要求:

a、轴承合金与瓦壳的结合必须牢固,无裂缝、气孔和分层等缺陷。

b、主轴瓦瓦背与轴承座孔的贴合度,需参照表3中的标准进行严格控制。

下瓦贴合度需紧密,且与四开式厚壁轴瓦的侧瓦接触面面积要求相匹配,即等于楔形垫铁的平面面积。在瓦衬材料方面,可供选择的有铅基合金、锡基合金、铜基合金、铝基合金以及锑铁合金。此外,轴瓦与主轴颈的贴合度需参照表4进行严格控制。对于对开厚壁轴瓦,上瓦贴合度需大于50,下瓦贴合度需小于70,并确保接触点均匀。而对于四开厚壁轴瓦,上瓦贴合度需大于50,侧瓦贴合度需大于60,下瓦贴合度则需大于70。