混凝土裂缝的产生,往往源于多方面的因素。在施工过程中,若施工工艺控制不严,极易导致裂缝的出现。同时,原材料的质量问题、配合比的合理性以及现场管理的疏忽,也都可能成为混凝土裂缝的诱因。深入剖析这些裂缝成因,并针对性地提出控制措施,对于提升工程质量至关重要。

01混凝土裂缝的成因

原材料问题

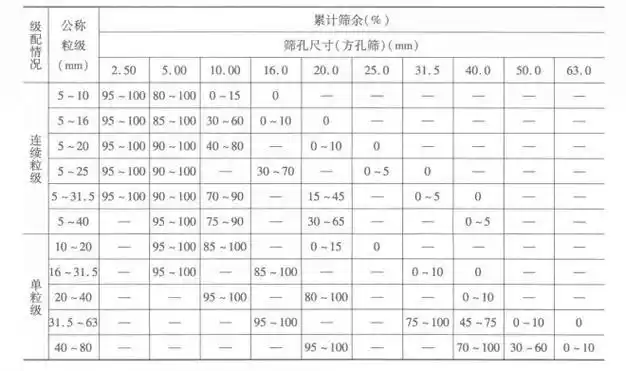

原材料的不合格是导致混凝土裂缝的重要原因之一。具体来说,粗细骨料的级配间断、超逊径不达标,以及含泥量过大,都会引发混凝土的收缩,从而诱导裂缝的产生。此外,混凝土外加剂的种类和数量若未按照配合比例进行掺加,也会增加混凝土的收缩。另外,水泥的品种和等级若不符合要求,同样会造成混凝土的早期收缩,进而引发收缩裂缝。

配合比设计不当

配合比设计时,若每方混凝土的水泥用量过多,会导致混凝土内部温度升高,进而引发温度裂缝。同时,设计用水量过多,会造成混凝土坍落度大、和易性不佳,从而引起早期收缩裂缝。

施工中的问题

在混凝土浇筑过程中,若施工人员未遵循技术要求进行振捣,或者振捣棒的插入位置和间距不当,都可能导致混凝土漏振或振捣时间过长,从而影响浇筑质量,诱发裂缝。此外,若混凝土拌和时间不足,会导致拌合不均匀,特别是在掺入掺合料的情况下。拌合楼与现场浇筑点之间的距离过远、运输时间间隔过长,也会使混凝土的和易性变差,增加裂缝产生的风险。同时,浇筑过程中停歇时间过长,容易形成冷缝。在浇筑完成后,若未进行至少3次的抹面压光,也可能导致表面裂缝的产生。另外,若混凝土浇筑后的保温或降温措施不当,造成内部与外部的温差,会形成温度裂缝。最后,施工现场风速过大、温度过高,也可能导致混凝土早期脱水,进而引发收缩裂缝。

02裂缝防控措施

材料选择

在配合比的基础上,我们需精心挑选合适的水泥品种和等级。同时,要确保所采用的粗细骨料都符合规范要求,并在使用前严格检测其含泥量、含水率及有机杂质。我们推荐优先选用中粗砂和粒径合格的中小石子,并确保砂的含泥量小于3%,中小石子的含泥量小于1%。此外,还需对石料的强度进行坚固性试验,保证其强度不低于60MPa。对于泥土含量超标的粗细骨料,必须进行冲洗,直至检验达标,方可用于混凝土生产。

配合比设计控制

遵循《水工混凝土配合比设计规程》(DI/T5330-2015)的指引,我们必须依据项目设计所要求的混凝土强度等级、抗冻抗渗等各项指标,来精心制定混凝土配合比。在设计中,应严格控制用水量,确保其不超过170kg/m³,同时,水胶比也不宜大于0.60。为改善混凝土的和易性,推荐使用引气剂和减水剂进行合理掺加。

施工过程管控

2.3.1 模板安装与拆除

本工程选用钢模板,其强度、刚度和稳定性均需满足设计要求。模板通过脚手架和穿墙拉杆进行固定,确保安装稳固,防止模板移位。板面缝隙则采用胶带密封,以防止混凝土漏浆,从而影响其均匀性。模板的拆除需遵循《水利水电工程模板施工规范》(DL/T5110-2013)及相关技术标准。

2.3.2 混凝土制备至运输

优先选用商品混凝土。若采用自拌混凝土,则需对原材料进行检测,同时检查拌合楼的称量设备。在原材料和称量设备合格的基础上,根据设计配合比、原材料含水率及超逊径等因素进行施工配合比的调整。施工单位需制定混凝土拌和质量控制制度,并对拌和机操作人员进行安全技术交底。

混凝土采用罐车进行运输,以保持其拌和物的均匀性。装料前应清除罐内积水。由于现场浇筑间隔时间可能较长,因此在添加外加剂调整混凝土和易性时,需快速搅拌,并依据实际情况确定搅拌时间。严禁在浇筑点向混凝土罐车内加水。

2.3.3 混凝土浇筑

在混凝土浇筑前,必须彻底清理模板内的杂物,并仔细检查模板的安装尺寸、钢筋的型号及间距等,确保它们均符合设计要求。接下来,进行混凝土浇筑时,应尽量减少振捣棒对钢筋、模板和预埋件的碰撞,以防止不必要的损伤。若采用分层浇筑的方法,振捣棒应插入下一层约5mm,以确保混凝土能形成一个整体,避免产生裂缝。同时,浇筑过程应保持连续性,以确保混凝土的均匀性和密实性。

浇筑完成后,混凝土应在初凝前进行至少两次抹压,以进一步增强其密实度。随后,覆盖塑料薄膜进行保湿,以防止水分流失。在大风或高温天气条件下,应采用复合土工膜进行覆盖,以更好地保持混凝土的水分,避免干缩裂缝的产生。

2.3.4 混凝土养护

混凝土养护是提高其强度的关键环节。为了确保养护效果,应指定专人负责此项工作,并制定明确的奖罚制度以强化责任意识。此外,针对水库大坝和调蓄水池等大型混凝土结构,由于施工工作面广阔,洒水养护可能存在困难。因此,建议采用黑心棉覆盖并结合滴灌带的方式进行养护,以确保混凝土表面始终保持湿润状态。

在夏季高温时段浇筑混凝土时,应特别注意避开高温时段,选择早晚气温较低时进行浇筑。这样可以有效减少混凝土水分的流失速度,从而降低干缩裂缝的风险。